Tener el control de una planta industrial, poder predecir cuáles serán los problemas que llegarán a ser un reto en el futuro inmediato, serán siempre factores que den una gran ventaja a las empresas. Adelantarse a las fallas no es un acto de magia, se da gracias a la capacidad de conocer y administrar a fondo nuestra planta y se traduce en el mantenimiento predictivo, que es la recopilación y análisis continuo de datos sobre el rendimiento y estado de los activos mediante sensores y las tecnologías de Internet de las cosas ( loT).

La tecnología es clave para el mantenimiento predictivo, pues permite la conexión y comunicación entre dispositivos y activos, con lo que se facilita la recopilación de datos en tiempo real. En otras palabras, esta tecnología se basa en la interconexión de dispositivos físicos a través de internet, lo que brinda al mantenimiento un monitoreo constante de las condiciones de todos y cada uno de los elementos del sistema productivo. Estudios como el Analytics Institute de Deloitte (2021), detallaron que este tipo de mantenimiento predictivo puede llegar reducir de fallas hasta en un 70 por ciento, además de disminuir el costo de mantenimiento en niveles espectaculares.

El mantenimiento predictivo, es aprovechar la información de los datos arrojados, para prever posibles incidencias en los equipos, evitar interrupciones y por lo tanto tiempos de inactividad laboral no planificada.

La diferencia principal entre el mantenimiento reactivo y el mantenimiento preventivo, es que durante el primero se resuelven los problemas cuando estos ya ocurrieron, lo que genera grandes costos de reparación y tiempos de inactividad. En tanto,en el mantenimiento preventivo, al pronosticar los posibles daños, se programa el mantenimiento en un tiempo oportuno, sin interrumpir la producción, así como los gastos de emergencia.

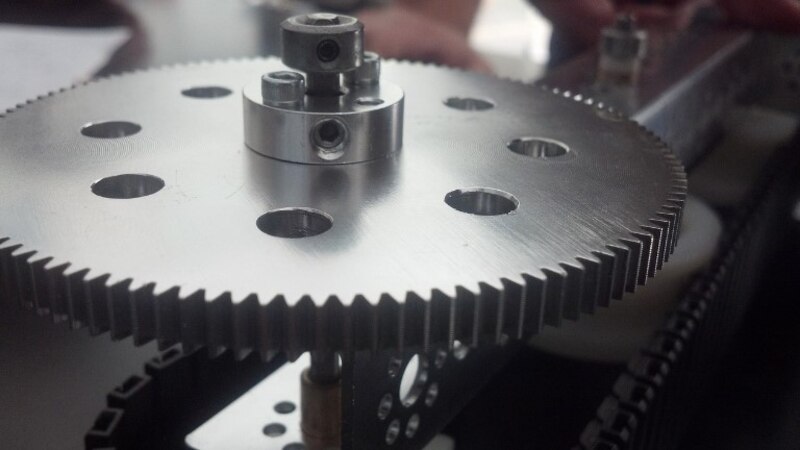

Además, los sensores utilizados en el mantenimiento predictivo, están diseñados por una conectividad que mide y monitorea parámetros físicos en los activos que son críticos. Dentro de estos sensores existen diferentes tipos: sensores de vibración, temperatura, corriente eléctrica, presión y de nivel.

Los sensores de vibración, permiten el monitoreo en tiempo real del estado de los activos, mediante el análisis espectral, comparan espectros entre diferentes fechas y equipos semejantes, con el fin de proporcionar alertas automáticas ante alguna eventual falla.

Los sensores de temperatura, como su nombre lo dice, supervisan la temperatura de los activos y equipos, estos detectan cualquier cambio extraño que provoque algún problema. Entre las fallas preventivas que detectan este tipo de sensores se encuentran: fallas de lubricación, sobrecalentamiento, fricción y cambios en modo de operación.

Por otro lado, los sensores de corriente eléctrica, detectan las alteraciones en el consumo de energía, como: picos de corriente, caídas de fase, consumo excesivo de energía, fallas en conexiones sueltas y desequilibrios de fases, que puedan provocar un problema severo.

Los sensores de presión, tienen la función de medir y monitorear en los equipos industriales y sistemas, los niveles de presión de fluidos y de gases. Detectan fallas como: fugas, obstrucciones, desgastes en las tuberías y válvulas, la presión insuficiente, sobrepresión y el desvío de carga.

Otro de los sensores esenciales para el mantenimiento predictivo es el sensor de nivel, pues este se encarga de medir el nivel de la materia prima, detectando situaciones extrañas, perdidas del material, fluctuaciones o niveles que generen algún peligro ya sean altos o bajos.

El gran beneficio que ofrece el mantenimiento predictivo, es identificar los problemas de seguridad antes de que estos sean un riesgo letal para los trabajadores y el equipo. La sinergia entre el mantenimiento predictivo y las tecnologías para el análisis de los datos son grandes aliados para la prevención y el correcto funcionamiento de las empresas.

Copyright © 2024 La Crónica de Hoy .